-

覃炳坤 朱国铭 钟健华 潘剑彪 韦福苗 阮戌东

(广西柳州钢铁股份有限公司炼铁厂)

摘 要 为承担广西钢铁集团有限公司(简称广西钢铁)防城港项目1#高炉开炉投产期间部分铁水的分流任务及日后铁钢生产平衡保障需要,结合柳州本部铸铁机系统生产实践中存在的问题,在工程设计组织中,以满足铁钢平衡、设备安全稳定运行、岗位操作安全性、降本增效、绿色环保等角度入手,在设备选型、工艺操作上进行了优化设计和改进,使该工艺设备机型的性能水平、实际使用效果得到提高,有效地满足了高炉开炉投产期间连续铸铁的要求。

关键词 优化 铸铁机 操作 效率 环保

在大型钢铁企业中,铸铁机工艺系统是用于高炉铁水铸成铁块的生产工序工艺设备,在炼钢工序检修或接收铁水困难的情况下起到平衡铁钢生产分流铁水压力的作用,是炼铁与炼钢生产之间缓冲铁水供需的重要铺助设施,也有个别钢铁企业在无炼钢工序的情况下作为消化铁水的常规生产工序。虽然铸铁机工艺系统在钢铁企业生产工序中占据着非常重要地位,但多年来在钢铁工艺发展中,钢厂产能略大于铁厂产能已经成为常态,铸铁机虽然是高炉工艺设备中不可缺少的设备,但在工艺设计创新及操作优化上略有滞后,相关的设计和技术改造、工艺操作也常沿袭以往的经验,特别是钢铁企业升级改造过程中出现一些铸铁机与之不匹配的问题,如铸铁机系统的厂房布置、生产操作组织方式、台数配置、铁水罐倾翻方式、机后铁块运输方式、投资与环保要求等。

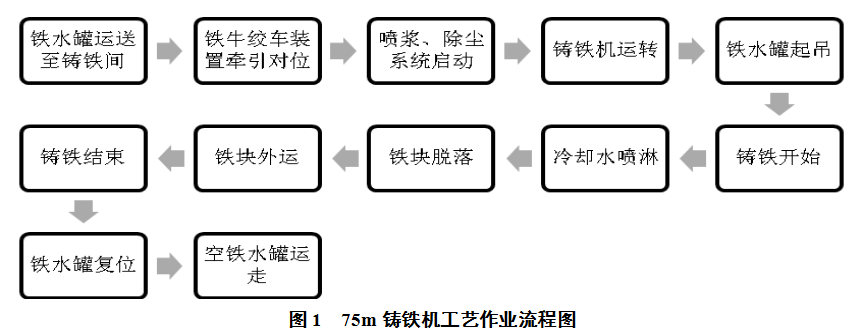

1 广西钢铁铸铁机工艺流程

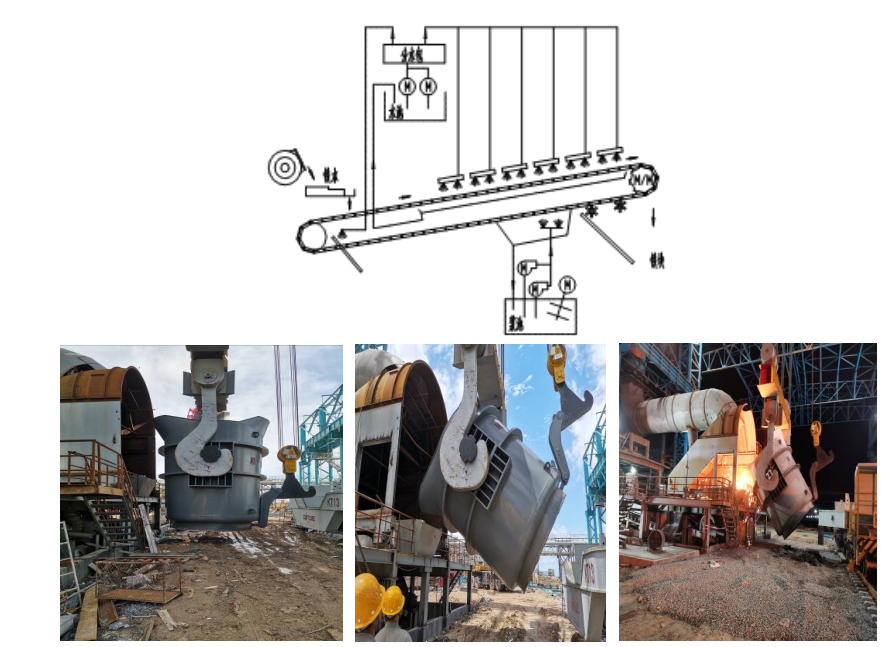

火车头将铁水罐(罐容240t)从高炉将受铁罐运送至铸铁机,通过火车头或铁路绞车装置牵引铁水罐至380t固定式铸铁行车下方对位后,用380t固定式铸铁行车的主钩把铁水罐从车架吊出至铸铁平台前方,副钩挂铁水罐副耳轴提升倾翻,铁水罐中的铁水经过铸铁机浇铸平台上两段式铁水溜槽导引流入至75m双链带滚轮固定式铸铁机铸铁模内。铸铁机链带斜向上移动过程时,共有16段冷却装置将冷却水喷淋在铸铁模上,促使铁水凝固成铁块后自然脱落掉入铁块仓。为方便铸铁块从铁模自行脱模,在铸铁机运行到下方时需要连续向铸铁模具进行喷浆作业,喷浆原料为煤泥、石灰、水的混合物(按铁块脱模要求进行配比)。铁块落入地仓后,再经铲车以及运输车辆及时外运。

2 优化铸铁机设备

在项目组织设计过程中,为节省投资费用和占地面积,方便组织生产,项目组与设计院、设备制造单位三方紧密协同配合进行铸铁机系统内设备优化设计,结合以往生产组织中铸铁机时常出现的各类问题,对每个具体环节细致认真研究,从中选定设备优化实施方案。

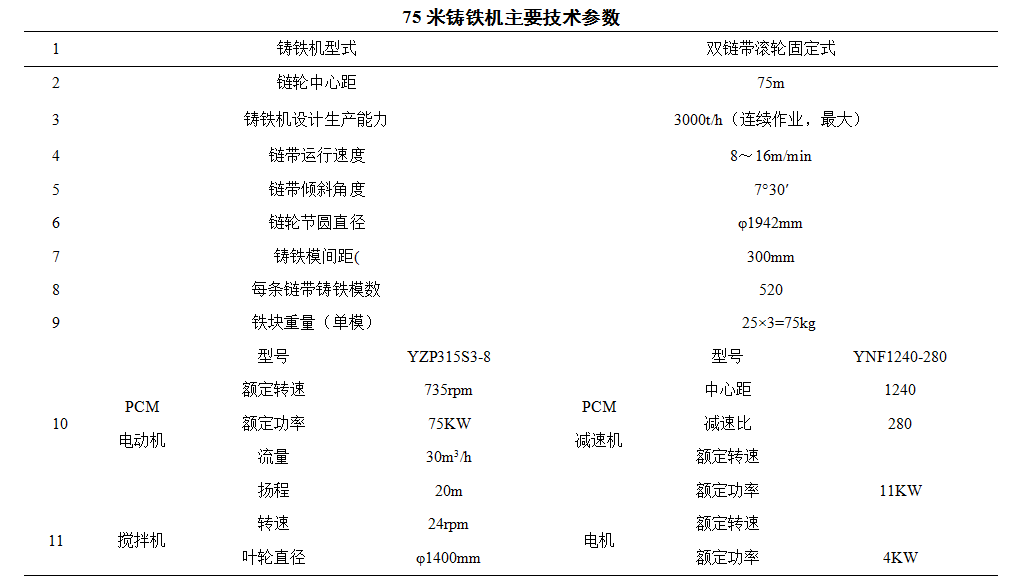

2.1 选型75m双链带滚轮固定式铸铁机

目前,国内同行业所使用的铸铁机主要有滚轮固定式、滚轮移动式和滚轮移动悬臂式,均采用铸铁模平行排列、相互塔接方式,铁模两端由螺栓固定于链板上,链板组成一条巨大的封闭循环的金属输送带。要求设备运行时具有高效可靠的稳定性。

实际生产表明,无论是哪种形式的铸铁机基本上都能满足生产要求。各有优缺点,滚轮移动式的滚轮随链带移动,滚轮容易在工作时出现掉道现象,影响生产进程,特别是滚轮轴承与链条的轴销处在高温作用下润滑困难、磨损严重。滚轮滑移动悬臂式同样也存在类似缺点。滚轮固定式则通过改进以及创新克服了以上缺点,不足之处在于设备重量大,零件加工量较多,但无论是从紧凑布局还是设备的可靠性和铸铁量角度考虑,75m双链带滚轮固定式铸铁机以其稳定可靠的高效生产能力在设计选型时被优先选用。

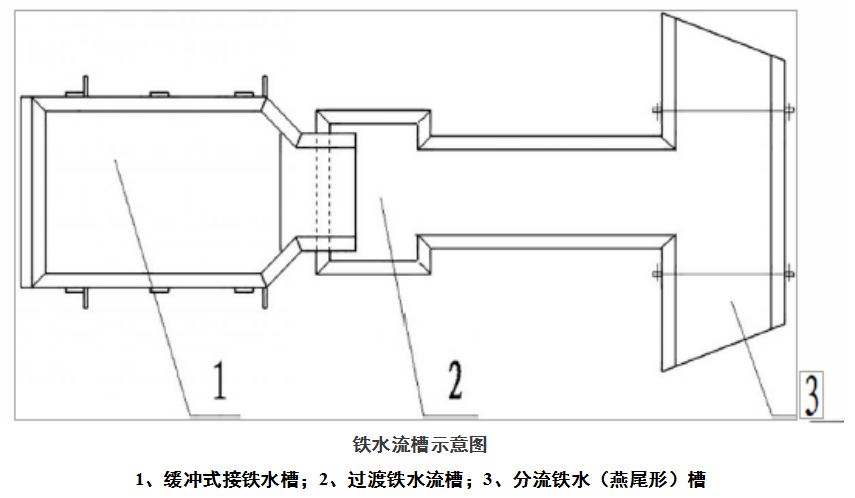

2.2 优化铁水流槽结构,降低铸铁损耗

传统中的铸铁机机前平台接铁水以及铁水分流槽设备,时常出现铁水非正常外溢事故,其设备使用寿命不稳定,极大地影响了铸铁效率和铸铁进程的安全性。经过优化结构设计为(如下图):两段搭接式铁水分流槽结构,包括一段缓冲式耐冲刷接铁水槽、二段过渡铁水流槽和分流铁水(燕尾形)槽,工作层采用铁沟浇注料浇筑,具有较强的耐高温铁水的冲刷、抗侵蚀性能,浇注后其整体性好,无裂纹和气孔,有利的增强铁水槽使用寿命,提高了铸铁生产的连续性。分流铁水槽流嘴改用斜口式,减小铁水流入铁模时的冲击飞溅,降低铸铁损耗。

2.3 优化铁模结构及材质,提高使用寿命

铸铁模是铸铁机的主要关键部件和易损件,其工作条件十分恶劣,当高温铁水流注入铸铁模内时,铸铁模内表面温度急速上升,模具内与外表面产生巨大温差效应。生产组织过程中,铸铁模具处于急冷、急热且温度分布极不均匀的环境条件下,温度梯度变化极大,且铸铁模具存在很大的热应力和严重的高温熔蚀、烧损及龟裂问题,铸铁模使用寿命低会增加备件消耗量,增加铸铁成本。

因广西钢铁1号高炉容积为3800m³,铸铁机设计日产铁块量为3000t,本部铸铁机使用的铸铁模已不能满足其生产需求,铁水浇注过程中流速稍快,则铁水极易溢出,不仅同等机组运行速度情况下产量较小,同时机组安全运行风险加大,也大量增加铁水损耗和增加工人劳动强度,成为制约铸铁安全高效稳定运行的主要原因。

为提高生产效率和降低成本,通过调整内型尺寸(如下图)和铸铁模材质,达到增加铸铁产量和减少模具设备损耗目的。其优化的基本原则是消除模具内的尖端热差效应和应力集中,同时,采用铸钢材质的圆弧成型腔铸铁模,其使用寿命得到有效延长。

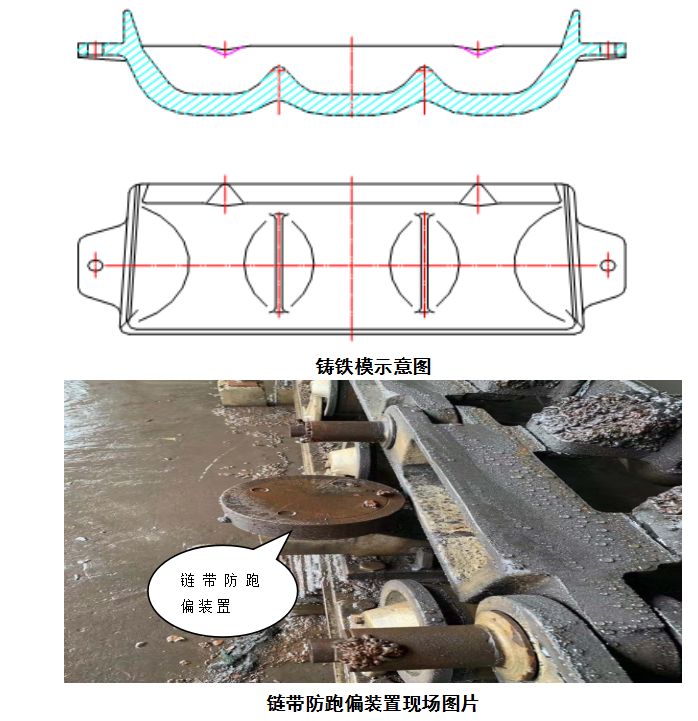

2.4 优化链带运行稳定,加装链带防跑偏装置

铸铁机在生产运行过程中,时常有掉带现象,其原因很复杂,主要体现在设备的衔接误差上及铸铁机在安装与使用(磨损)过程中产生的误差等。经分析,掉带问题的关键在于解决链板端部运行到托轮部位上不沿托轮轮沿爬升的问题。通过把链带防跑偏装置固定在滚轮底座上,位于链带两侧,用于对链带运行进行限位,链带防跑偏装置起到强制纠偏作用(见下图)。

实践证明,该装置结构设计新颖,运行稳定可靠,完全消除了掉道现象,即使出现喷溅渣铁卡滞的跑偏,也能完全消除链带掉道的可能。

2.5 加装链带止回装置,防止突发事故的扩大

在之前生产运行过程中,铸铁机链带如遇故障完全断裂滑脱时(如同坦克履带断开现象),因链带自重瞬间形成向机尾方向的巨大冲击力,十分危险且不安全。因此,选用安装铸铁机链带止回装置,可有效防止铸铁机链带意外断裂等极端情况而发生退落回滑导致停机停产、铁水外溢等安全事故。

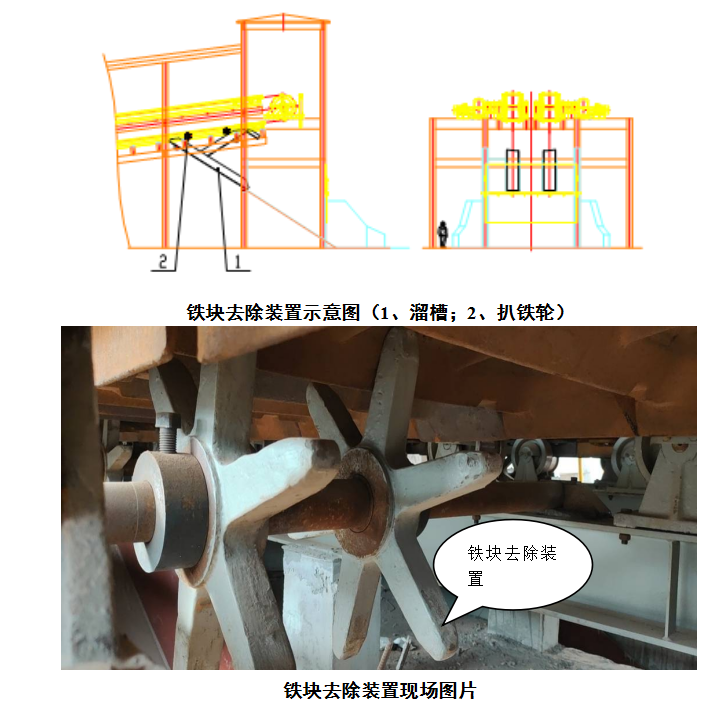

2.6 加装铁块去除装置,减少掉落在铸铁机中、尾部的铁块

生产工作中,在铁模开裂、冷却水量小及喷浆不均匀时,容易引起铁块粘结并掉落在机中、尾部,为解决这一问题,一台铸铁机配置4套铁块去除装置,一条链带2套,铁块去除装置由溜槽和扒铁轮组成。将调整好位置的扒铁轮焊接固定在下层链带下方主动轮附近,当链带返回向下运行时带动扒铁轮旋转,扒铁轮触头顶住粘接的铁块,将链带顶起,在挤压力的作用下使铁块松动并脱落。掉落铁块经溜槽滑入机头铁块仓,以此达到提高铁模作业效率和降低工人劳动强度的目的。

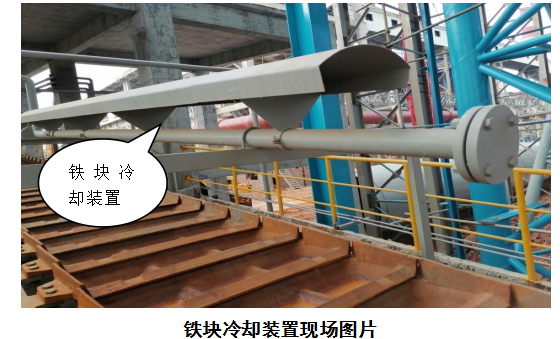

2.7 优化铁块冷却装置,减少铁块粘模

高温铁水流入铁模后由液态变成固态的过程中,需要借助喷水降温加速凝固,如冷却不够及时会造成铁块到达机头落铁点时无法自然脱落。之前采用水管直喷式缺点是水压过大,容易造成铁模内铁水飞溅和形成较小局部爆炸的现象。为解决以上不足,借鉴以往生产实践经验,提出加大链带冷却水流量并改进喷淋方式。在铸铁机上层链带运行行程上设置16段冷却水管,每段冷却水管喷口向上喷射至反射罩后形成散状水流入铁模内,扩大铁块表面冷却面积,铁块冷却取得良好效果。

3 优化现场工作环境,增加铸铁机浇铸平台负压除尘系统

铸铁生产在翻罐浇注时会产生金属粉尘,国内同类型铸铁机除尘系统大多存在设计上的不合理、风量不足等原因,其除尘效果仍然不佳,铸铁生产过程中大量的烟气粉尘造成现场作业环境非常恶劣,铸铁机旁能见度不高,也影响了生产人员的正常操作,特别是会造成区域性的环境污染和影响操作人员身体健康。迫切需要创新设计一种既能不影响观察罐口铁水、分流铁水情况和工人铸铁作业的除尘系统,还要考虑方便在更换铁水分流槽检修时能够便捷使用行车。

结合上述需求,借鉴同类型铸铁机除尘经验,结合现场实际,广钢铸铁机设计采用机前浇铸平台负压移动除尘系统,设计风量100万立方/每小时,该除尘系统包括:轨道移动式除尘罩、管道、切换阀、布袋式除尘器、刮板输送机、斗式提升机、储灰仓、风机(变频)和放散管道等组成,通过实践证明,铸铁机区域生产环境得到很好改善,较好解决了现场粉尘职业健康危害和铁花飞溅的安全性难题。

4 优化铁块转运方式,提高铸铁效率

在本部铸铁系统中,机头落铁点的铁块用铁路皮装接满后,经火车头拉出转运。在铁路无法实现双向贯通情况下,需带走重车皮后方能对入空车皮,制约了铸铁机产量的提升。由于在广钢铸铁机受场地限制等原因,如强行采用双向铁路车皮转运铁块的方式无疑增加了投入成本。因此改用铁块直接落地经铲、汽车转运的方式,这一新的转运方式最大的优势在于铸铁机设备正常的情况下铁水能随到随铸,铸铁中途不受转运等待限制。

5 优化工艺操作,解决实践中遇到的问题

针对在广钢铸铁生产中出现的不足,通过实践摸索制定出一些应对不足的操作方法,使问题得到了有效解决。

5.1 优化喷浆操作,减少铁模粘结铁块

在铸铁生产初期发现两块铁模出现微小裂纹,为更好的保护铁模、延长铁模使用寿命减少铁块粘模现象,及时调整了喷浆成分配比,增加了石灰粉使用比例,使泥浆更好的覆着于铁模表面。在制浆池与搅拌池之间加装一段回流管道与阀门,正式铸铁前制浆时通过启动喷浆泵,关闭通往链带喷浆管阀门,打开搅拌池与制浆池连接管道阀门,使两个池内的泥浆循环冲洗,快速达到铸铁要求浓度。

5.2 优化行车操作,提高铸铁效率

广钢铸铁机采用悬空吊罐这一新的铸铁方式,相比传统铸铁方式易受行车起升下降速度的限制。由于380t固定式行车主副钩升降速度较慢(完成一个下降行程总耗时约25分钟)与生产操作工艺不匹配,铸铁效率未能实现最大化其占有一定原因。在即将投产未能实现设备改造的基础上,通过优化操作来实现提高铸铁效率。具体操作为:当接到调度铸铁指令或中途换罐时,在铁水罐送达前,预降下行车大钩,形成“钩等罐”的状态。整个完整吊罐操作可以省出约10分钟的时间,如按每分钟铸铁量6吨计算,可以提高60吨产量。

5.3 优化铸铁操作,避免铁水外溢

当铁水罐内浮渣堵罐口流嘴时,如继续起升铁水罐容易引起铁水瞬间冲出,造成铁水外溢且威胁到人员和设备安全。为杜绝事故的发生,在铸铁前派专人到瞭望平台观察罐内浮渣情况,指挥倒铁水人员倒铁。铁水流出后指挥和倒铁人保持紧密联系,时刻观察罐口情况,如发现流嘴有较大浮渣,倒铁人员应及时下降副钩回收铁水罐并反复进行一定范围起升下降的操作动作,使铁水罐流嘴浮渣产生位移后再重新倒铁,有效避免铁水外溢的发生。

6 优化后的效果

实践证明,在借鉴同行业及本部铸铁机系统设备的生产组织优点与不足的基础上,通过优化广钢铸铁机设备和应用操作,安全顺利地完成高炉铁水的铸块任务。解决了铸铁机设备落后和生产实践中碰到问题,作业环境和生产效率以及安全操作均得到很大改善,使该机型的技术水平在整体性能上有了较大提高,在铁钢平衡保障中发挥了非常重要积极的作用。在连续三班倒铸铁15天里,日均铸铁量1647吨,最大日铸铁量达2322吨,最大日铸铁罐数达到12罐,平均单模过铁量达200t/块,超过了日铸铁1500吨的预期。期间设备运行连续稳定,没有大的故障影响。

此次对广钢75m双链带固定式滚轮铸铁机系统设备升级及优化操作效果显著,有利提高了设备运行稳定和降低了升级改造费用成本。其造价低廉、适用性强、生产组织灵活的优势明显,生产作业中员工劳动强度明显降低,特别是安全环境得到了有效改善,企业经济效益十分明显。对于新一轮铸铁机的设计和生产应用具有较大的借鉴参考价值。

(责任编辑:zgltw)