-

姜永龙

(连云港亚新钢铁公司炼铁厂)

摘 要 放残铁效果好坏影响高炉扒炉时间。亚新1号高炉通过洗炉、确定残铁口位置、配加适宜的停炉料,制定合理的方案,实现了高炉安全、高效放残铁,为加快扒炉打下了基础。

关键词 高炉大修 测炉皮温度 残铁口位置 放残铁

1 前言

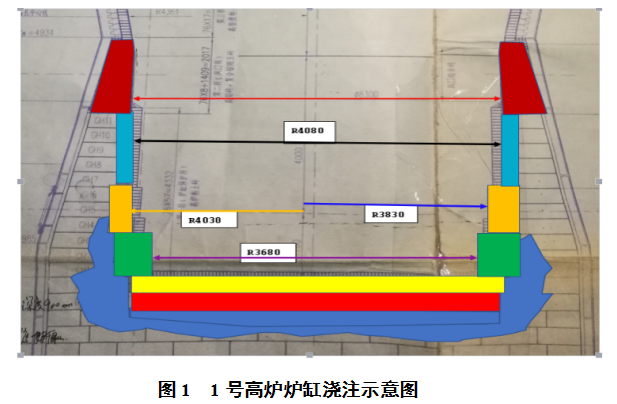

连云港亚新钢铁公司炼铁厂1号高炉有效容积1296m3,第一代炉役于2013年10月19日开炉投产。因炉缸侧壁炉衬温度高达900℃以上,于2018年4月18日~5月31日停炉浇注炉缸(见图1)。2020年炉体上涨迅速,到大修前达到225mm,冷却壁水管频繁断裂、炉皮多次开裂,煤气泄漏严重。鉴于高炉现状,于2020年11月6日6:33停炉大修,15:02打开残铁口,到19:11共放净残铁346.6t,整个过程实现了安全、顺利、有序。

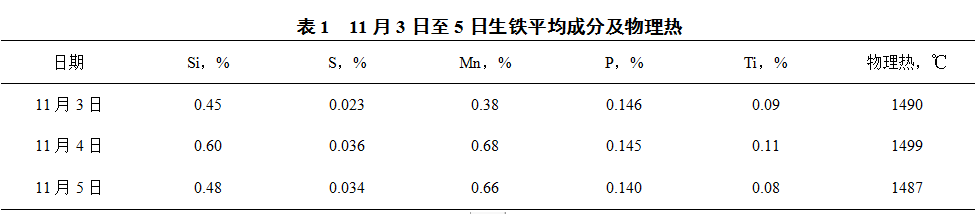

2 停炉前操作方针的调整

1号高炉11月3日16:00开始使用锰矿和萤石洗炉,采取疏松边缘的装料制度,炉温[Si]控制在0.30~0.65%,铁水中含硫[S]控制在0.040%左右,铁水中含锰[Mn]大于0.60%,铁水物理热控制在1482℃以上(见表1)。上述措施是为了进一步降低炉渣黏度,活跃炉缸,减少炉缸死角,增加高炉料柱的透气性和透液性,减少停炉后炉缸内残铁,缩短炉缸扒料时间。

3 残铁口位置的确定及残铁量的估算

残铁口位置的确定是放净残铁的关键。通过理论计算和实际测量相结合来确定残铁口位置。

3.1 理论计算

根据傅立叶定律:

X=λ×(T-t)/Q

Q=λFe×(T0-T)/(L-X)

X---炉底炭砖剩余厚度 m

λ---炭砖的导热系数(5.5w/(m.℃))

T---铁水侵蚀线温度(1150℃)

t---炉底中心温度

Q---炉底垂直方向热流(w/(m.℃))

λFe---铁水导热系数 17.445w/(m.℃)

T0---铁水温度 取1490℃

L---铁口中心线到炉底热电偶间的距离 m

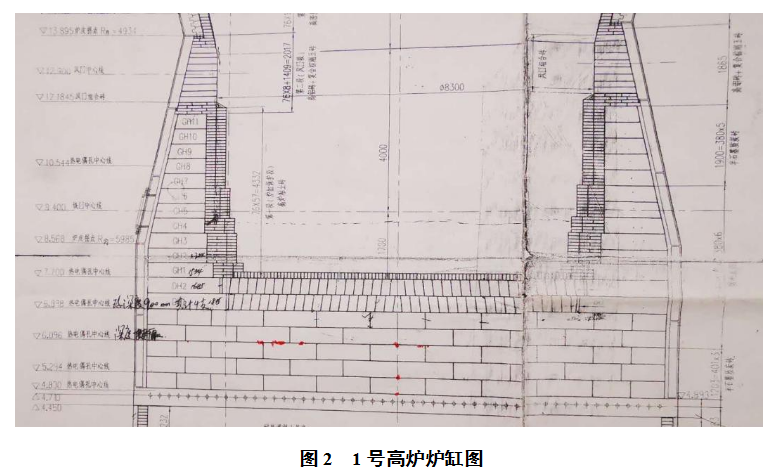

通过图2,1号高炉炉底一层炭砖下表面标高为4.83m;铁口中心线标高为9.40m;炉缸死铁层高为1.70m;炉底中心温度为66℃。

通过计算,炉底炭砖剩余厚度X为2.29m,残铁量高度=4.57-2.29=2.28m

即铁水侵蚀厚度为0.58m。

3.2 实际测量炉皮温度

为进一步判定高炉炉缸炉底侵蚀最大深度点,在高炉正常生产期间,对残铁口目标区域炉皮温度,每隔50mm进行炉皮温度测量,画出炉皮拐点温度,确定最深侵蚀点标高为7.000m,侵蚀深度为0.70m。

为了将残铁放净,通过理论计算和实际测量,最终确定侵蚀点标高为7.000m,侵蚀深度为0.70m。

3.3 最深侵蚀线的确定和残铁口的选择

根据理论计算和炉皮温度拐点测定,经现场考察、分析,拟定于高炉北方向第一段12#冷却壁为残铁口位置区域,标高为6.67m,即在第五层炭砖中部,角度上扬19°开孔。

3.4 残铁量估算

T残=K×π×R2×h×γ铁=0.4×3.14×8.32×2.28×7.0/4=345.2吨

T残——残铁量,t;

K——系数,一般取值范围为0.40~0.65,侵蚀少取低值,侵蚀严重取高值,本次取0.40;

R——炉缸半径,m;

h——残铁量高度,m,h=铁口中心线标高-炉缸侵蚀标高=2.40m

γ铁——铁水密度,t/m3,取7.0t/m3。

T残=0.4×3.14×8.32×2.40×7.0/4=363吨

3.5 制作放残平台及残铁沟铁

(1)残铁口平台要求防滑,预留两条安全逃生通道。

(2)残铁沟制作:钢壳上口宽1250mm、下口宽1000mm、高度810mm。残铁沟坡度15%,钢外壳加内衬结构和捣打料,衬砖长×宽×高为230mm×110mm×65mm,残铁沟根据伸长至铁水罐位置调整长度,做一个铁沟流嘴。

(3)罐间设过渡槽:钢壳上口宽940mm、下口宽750mm、高度450mm,钢外壳加内衬结构和捣打料。

(4)残铁口放残铁区域场地,排除水源,铺垫河沙,河沙必须预先烤干,不含水汽。

(5)准备4个120吨的铁罐,铁罐之间用过渡槽连好。

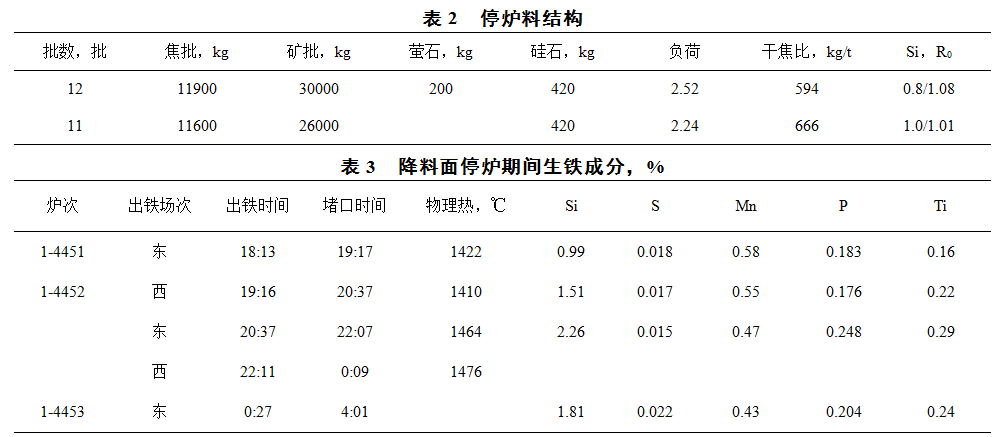

4 停炉料

要求停炉料能确保残铁温度,保证残渣铁排除干净。1号高炉11月5日9:00开始上停炉料,其停炉料结构见表2,焦炭水分9%左右,上完停炉料后加盖面焦84t。渣铁成分见表3。

5 放残铁操作

11月6日6:33休风停炉后,停残铁口冷却壁水并用压缩空气吹净残水,割炉皮,用氧气烧冷却壁,观察炭捣打层表面状况,清除炭捣料;检查炭砖表面状况,测炭砖表面温度,300℃左右为安全温度,否则表明所剩炭砖较薄,注意安全。最后再一次测温标定残铁口位置。清除残铁口开孔位置的底面和侧面杂物,用捣打料找平、垫实,装入前段残铁沟,伸入炉壳30cm。连接好残铁沟并烤干。

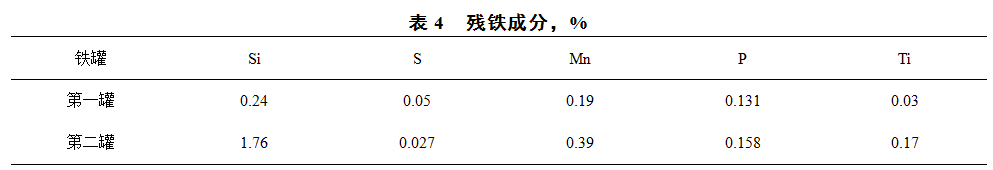

14:00开始用凿岩机开残铁口,钻至1800mm见红,用氧气烧残铁口,15:02流出残铁,至19:11结束,共放残铁346.6吨,其残铁成分见表4。从扒炉情况看出,残铁口位置选择得当,放残铁达到了预期的效果。

6 结语

(1)此次停炉料焦比偏高,造成残铁硅高,可适度降低焦比,确保渣铁物理热就可以。

(2)残铁放出时间较晚,影响残铁物理热,造成残铁外排不净,影响大修扒炉时间。

(责任编辑:zgltw)