-

宁 攀

(昆钢重装集团)

摘 要 钢水罐作为钢铁冶炼厂的重要设备,使用频繁,平均使用寿命3~5年,且安全性能要求高,其安全性能主要体现在钢水罐的焊接质量上。本文通过对公司目前的设备配置、职工技能、产品结构、技术储备等基础条件,对自动化焊接工作站进行综合研究分析,认为将自动化焊接工作站运用于钢水罐的焊接作业过程中,能够在确保焊接质量的前提下有效的提高焊接效率,进一步论证了自动化焊接工作站运用于钢水罐焊接中的可行性。

关键词 自动化焊接 工作站 钢水罐 焊接可行性

1 引言

制作钢水罐的钢板以20 mm以上的厚板为主,焊接工作量大,但因钢水罐为非标定制产品,难以形成流水线生产作业模式,国内钢水罐制造厂家在处理此类产品时还是采用手工生产作业,焊工劳动强度大,焊接质量一致性差,同时伴随着熟练焊工数量逐年减少,给钢水罐生产厂家提出了较大的挑战。

近年来,随着焊接工艺、焊接设备的不断更新发展,从手工电弧焊、气体保护焊到半自动埋弧焊,已基本可以保证钢水罐的焊接质量。但在焊接效率方面,公司目前的焊接设备主要还是以人工单机气体保护焊、半自动埋弧焊、X-Y垂直双轴焊接十字架、主动—被动双向直线运动托辊组为主。在此基础上,国内一些研究、生产焊接机器人的厂家分别做了大量工程试验,总结提出了一些解决方案,比如针对盾构机关键零部件的焊接特点,基于KUKA弧焊机器人研制的自动化焊接工作站[1]。但公司目前在生产制作钢水罐的焊接过程中,仍旧采取吊车配合地面人员的变位手段实现钢水罐翻身,难以实现水平焊接、船型焊缝等简单位置的焊接操作,极大的制约了钢水罐的生产效率。

本文结合公司多年来总结归纳的钢水罐焊接工艺、公司现有的焊接设备、职工技能水平等因数进行客观的研究分析,进一步论证了在本公司范围内采用自动化焊接工作站焊接钢水罐的可行性。探索钢水罐等类似产品部件制造新模式,推进离散制造企业自动化、智能化水平的提升。通过本文的研究分析,意在找出一种既能保证焊接质量、又能提高焊接效率的焊接方法。

2 钢水罐结构描述

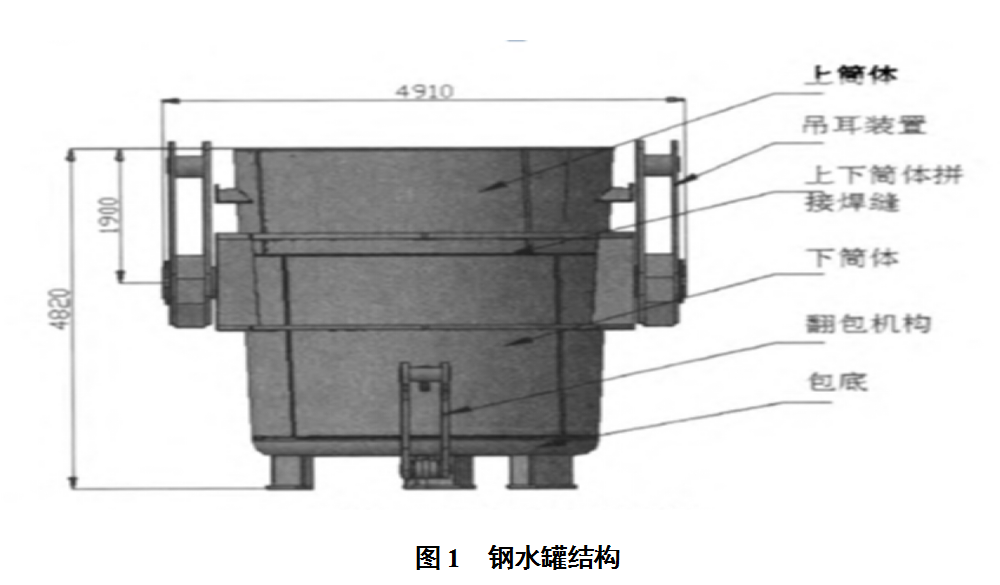

钢水罐大体可以分作如下几个部分:支脚、包底、翻包机构、筒体、耳轴装置、腰箍,如图1所示。包底、筒体、耳轴装置是构成钢水罐的主要部件,产品的几何尺寸精度直接影响到整个钢水罐的使用性能,特别是耳轴装置的中心距,不仅关乎产品的使用性能,还影响到产品的使用安全性。钢水罐最终产品的尺寸精度很大程度上还受焊接顺序、工艺参数的影响。所以,科学合理的制定焊接工艺对保证钢水罐的产品质量十分重要。

3 组建钢水罐自动化焊接工作站的基础条件

3.1 钢水罐制作工艺路线

零件准备(钢板数控编程下料、耳轴坯件锻造及加工、耳轴座铸造及加工、其余零件准备)—部件制作(筒体及罐底拼接、耳轴热套、其余部件制作)—焊缝UT检测—成型(筒体卷制及纵缝焊接、罐底压制)—焊缝坡口制作—组装(筒体与罐底、筒体与耳轴装置、筒体与腰箍、筋板等)—焊接—焊缝无损检测—焊缝打磨—外观检查—油漆。从工艺路线可以看出,钢水罐相关焊缝均需进行无损检测,且其操作工作量大,因此,焊接工序是钢水罐的整个制作过程中的最主要和最重要的工序。

3.2 钢水罐焊缝标准

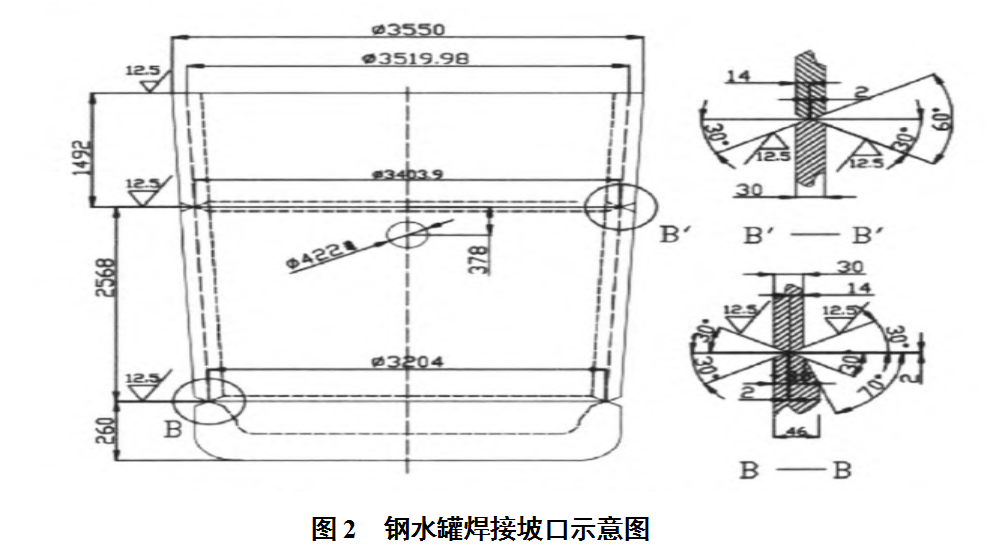

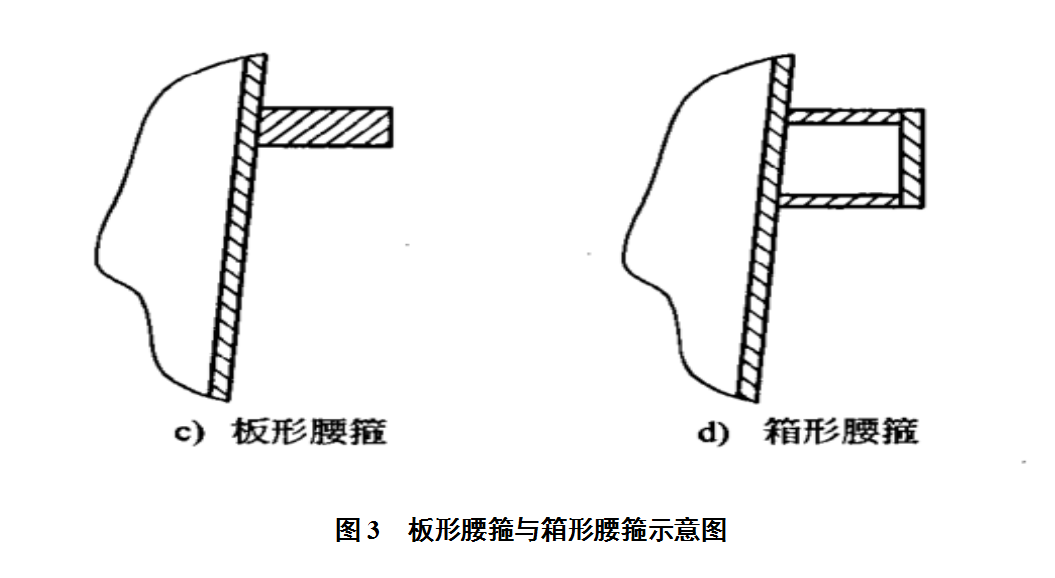

依据YB/T 4175—2008《冶金用铁水罐》[2]要求:钢水罐的包底、筒体拼接焊缝,需要进行100 %的超声波探伤,故焊缝必须按全焊透焊缝进行焊接作业,即焊缝坡口制作(坡口形式如图2)、单面埋弧焊、焊缝背部清根、背面埋弧焊。板型腰箍和箱型腰箍(结构形式如图3)的拼接焊缝同样需要进行100 %的超声波探伤。

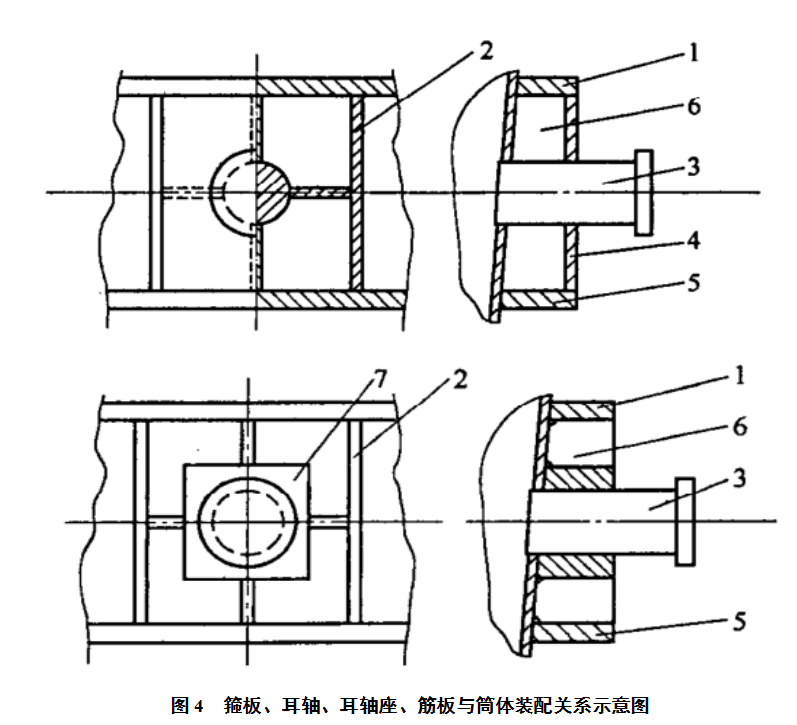

对有无损探伤要求的角接焊缝、T型接头焊缝,不能进行射线或超声波探伤时,应做100 %磁粉或渗透检测,腰箍与筒体的连接焊缝、耳轴箱体连接焊缝,应做100 %磁粉或渗透检测。如图4中件号1、件号5与筒体的连接焊缝,件号7与筒体的连接焊缝均需做100 %磁粉或渗透检测。

3.3 公司现有的焊接设备

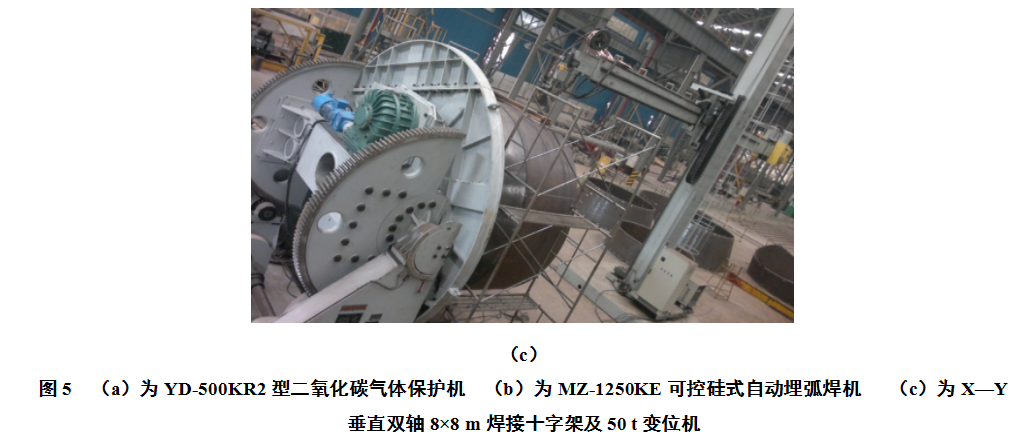

公司现在生产的钢水罐规格主要集中70~140 t之间,按照YB/T 4175-2008《冶金用铁水罐》标准分类,属于Ⅰ、Ⅱ类普通钢水罐,产品重量在12~35t之间。公司现有200 m×33 m×25 m重型厂房,配备QD160/32 t×31.3 m×20/22双梁桥式起重机、QD50/10 t×29.8 m×12/14双梁桥式起重机。车间现有的焊接设备主要有唐山松下YD-500KR2型二氧化碳气体保护焊、上海沪工MZ-1250KE可控硅式自动埋弧焊机、X—Y垂直双轴8×8 m焊接十字架、50t变位机。

公司现有持证焊工36名,从事焊接工作10~15年时间,熟悉焊接工艺,具备操作自动化焊接工作站的专业基础。同时,由于常年间从事焊接工作,特别是对于有限空间内的焊接作业,倍感辛劳,对于推动组建自动化焊接工作站有着急迫的需求。

4 自动化焊接工作站的构想

4.1 可行性分析

近年来,随着钢铁行业的复苏,很多新生钢铁企业不断建设,同时以往钢铁企业也加大了钢铁产能,对冶金配套设备的需求量也在不断增加,钢水罐作为钢铁生产企业的必需设备,近两年,公司该类型产品的合同订单数量逐渐增多,自2017~2018年,公司共生产钢水罐类型产品106台,总产量1 345.4t,产值达931万元,按2019年现有制造合同趋势分析,钢水罐类产品的订单数量仍呈现上升趋势。同时随着智能制造技术的不断发展,公司为了顺应发展需要,必须改进现有生产模式,提高产品质量,降低劳动强度,针对钢水罐类型产品建设自动化焊接工作站是可行的。

4.2 传统焊接作业与自动化焊接工作站经济效益对比

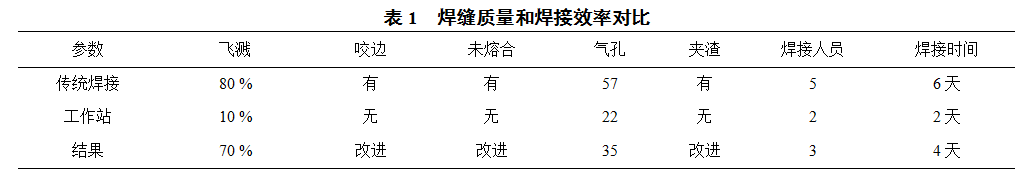

下面以70t钢包为例对焊缝质量和焊接效率进行对比。

从表1数据可以得出,使用自动化焊接工作站焊接不仅能使产品焊缝质量得到较大提升,同时大大提高了生产效率,节约劳动成本。每台套节约劳动成本:

5人×6天×250元/人*天-2人×2天×250元/人*天=6 500元

按目前每年平均生产钢水罐类型产品60台,每年预计可节约劳动成本=60台×6500元/台=390 000元。

4.3 系统功能和组成

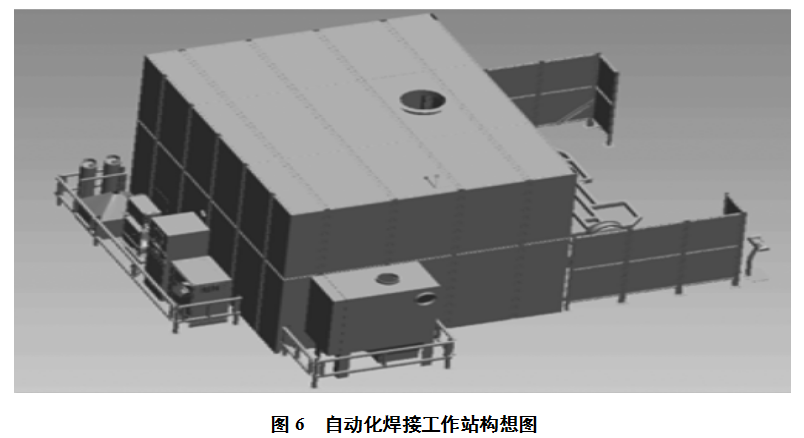

本文设想的自动化焊接工作站主要应用于钢水罐筒体与包底的圆弧对接焊缝、耳轴装置部位各块筋板之间的角焊缝、腰箍与筒体相连的圆弧角焊缝三大类。该工作站主要由KUKA-KR60-3工业机器人[3]、FroniusTPS4000CMT焊机、焊接夹具、单工位变位机、排烟除尘系统和安全防护系统组成,如图6所示。

4.4 工装夹具设计

工装夹具主要由带槽铸钢平板、等高铁、拉紧螺杆、压矫装置组成。

4.5 单工位、双焊枪机构

本文所述的钢水罐重量重(单件重量在13~36t之间)、体积大(Φ2200mm×2300mm~Φ4100mm×4400mm之间),所以考虑按照单工位设计。用于制造钢水罐的钢板厚度均在20mm~60mm之间,属于中厚板,且焊接量和焊接面积较大,焊接过程中容易发生热变形,所以采用双焊枪机构进行焊接,有利于钢水罐在焊接过程中受热均匀、减小变形量。

4.6 安全措施

该自动化焊接工作站计划设置于厂房内B跨中部位置,场地需求约60m×30m区域,工作站东西两端设置大门,用于铁水罐进出,南北侧安装小门,用于工作人员和耗材物资的进出。所有进出门口装有安全光栅,当有人或其他障碍物体处于工作站内部时,自动化焊接工作站无法启动工作,以确保安全性。

5 结论

生产实践表明:在钢水罐焊接过程中,采用自动化焊接工作站的效率明显高于传统的焊接作业方式。

6 参考文献

[1]孙章龙,黄继强,杨列峰.基于KUKA弧焊机器人的盾构机关键部件焊接工作站[J].电焊机,2017,47(1):48-50.

[2] YB/T 4175-2008,冶金用铁水罐[S].

[3] 王生栋,王吉洁,杨扬,王腾.机器人焊接工作站的设计与运用[A].机器人焊接工作站的设计与应用,2018.

(责任编辑:zgltw)