-

王运练 陈 亮

(沙钢集团有限公司炼铁厂)

摘 要 本文主要对沙钢5号高炉快速处理长时间炉况不顺进行技术总结。针对5#高炉长达7个多月之久的炉况不顺,期间也反复采取各种常规处理恢复技术手段,且均不能取得实质性改变的情况下,另开辟其他恢复方法,采取停炉重新喷涂造衬,并适当清理炉缸,修复操作炉型,有效解决了该炉子本质问题,开炉第3天达到正常操作参数,开炉第6天日产量达到3700吨以上生产水平,实现了一次性快速恢复、快速开炉达产达标的预期效果。

关键词 炉况不顺 喷涂造衬 快速恢复 达产达标

1 前言

沙钢炼铁厂5号高炉于2018年11月22日开炉投产,容积1100m3。设计炉腹角78.02°,炉身角83.31°,高径比2.66倍,采用PW型窜罐无料钟炉顶,设有东、西场两个铁口。开炉后由于高炉入炉锌负荷长期偏高,加之焦炭质量变化较大,进入2019年12月以来高炉操作炉型变差,产量大幅下滑,煤气流圆周分布不均匀,局部管道长期存在,高炉易悬料,恢复困难,消耗高,炉况持续出现较大波动。截止2020年7月中旬高炉炉况恢复仍然不理想,产量损失已累计达到19万吨之多,期间也反复采取各种常规处理恢复技术手段,且均不能取得实质性改变的情况下,炼铁厂组织有关炼铁专家及相关技术人员研讨对策和寻找其他恢复方法,一致认为采取停炉重新喷涂造衬,并适当清理炉缸,修复操作炉型,这样可以快速彻底解决该炉子本质问题,减少产量损失。于7月22日降料面停炉,8月1日开炉恢复生产,开炉第3天达到正常操作参数,开炉第6天日产量达到3700吨以上生产水平,实现了一次性快速恢复、快速开炉达产达标的预期效果。

2 喷涂造衬实施前的准备

2.1 喷涂清理方式的选择

5号高炉由于长时间的炉况不顺,高炉炉墙局部有结厚、有侵蚀损坏,操作炉型及不合理,炉缸中心堆积严重。需对喷涂方案进行优化选择。具体原则如下:

(1)根据高炉炉内工艺特点,改善高炉操作类型,提高高炉产量和降低高炉消耗,保证喷涂后能在1年内时间内保持合理炉型。

(2)降料面后需对炉墙进行清理,采用湿法喷注技术造衬。

(3)喷涂厚度控制在150~200mm,反弹料:<5%。(预计喷涂面积约1200平方,约使用喷涂料150吨)

(4)对高炉炉墙进行除险、以及高压冲洗。

(5)在炉墙确认除险清理干净、炉内煤气检测合格后由施工单位清理炉内反弹料及扒炉缸工作。

(6)要求对炉缸残留物(喷涂反弹料、焦炭、残渣、残铁),进行全面清理,直至到达铁口中心线。

2.2 停炉前的炉况调整

为保证停风后炉体干净,小修停风前必须做好高炉顺行工作,向上平衡风量过程中要摸好各项冶炼参数确保炉况顺行、休风前4天要保证炉温充足([Si]=0.65~0.85%),若炉况稳定性变差可缩小矿批、酌情加焦炭退负荷适应。

(1)小修停风前保证炉况顺行前提下尽量提升风量,目标2600 m3/min以上,不超2750m3/min。

(2)小休风前5天将煤粉控制在14t/h,前3天降至12t/h,前1天白班降至10t/h,小休风前6小时进行全焦冶炼,燃料比按660kg/t控制,[Si]%=0.8%~1.00%,按实际碱度1.00~1.05校正炉渣碱度,镁铝比≥0.6。

(3)小休风前,确保高炉顺行、稳定,若炉内风量不全、炉温不足,及时减轻焦炭负荷。

(4)小修停风前3个班,矿批25~28t,焦炭负荷3.6,小焦块0.3t/批。

(5)小休风前2个班,焦炭负荷3.3,同时加萤石150kg/批,锰矿200kg/批,小焦块取消。

(6)小休风前小于一个半冶炼周期(约小休停风前7小时),退全焦负荷,矿批24t,焦比按660kg/t(湿重按焦炭实际水分调整),停生矿,用球团矿调碱度。[Si]%=0.80%~1.00%,按实际碱度1.00-1.05校正炉渣碱度。

(7)为确保降料面时尽可能消除中心料柱和清理炉墙,集中加入盖面焦120吨,每车4000kg/车,盖面焦加完后就不在上料,注意各称量斗不再留料。

2.3 停炉前其他准备工作

本次计划降料面到风口中心线,采用炉顶打水空料线停炉法。为保证停炉过程万无一失,停炉前要全面检查冷却设备、机械设备、电气设备,全面进行安全隐患排查,确保各重要设备在降料面过程中可以正常使用。重点检查炉顶雾化打水装置。

(1)停炉前3天,从白班开始全面检查冷却设备,发现漏水及时处理,此项工作一直进行到停风。

(2)卸净重力除尘器内瓦斯灰,保证卸净,停炉期间不准放灰。

(3)停炉打水确保水压>10kg/cm2以上。

(4)水压力表校对准确,降料面期间不再调整。

(5)高炉区域负责人负责检查炉顶打水喷头的出水状况,如果堵塞严重,钳工班负责在小休时处理。

(6)从安装炉顶打水管开始到降料面结束,布料溜槽严禁动作,拉闸挂牌。

(7)清理干净炉顶各层平台的易燃物,做好防火工作。

(8)间隔保留10根煤枪作为停炉期间安保气源。

(9)东场开口机角度调整到13°。

(10)准备好各类扒炉工具。

2.4 停炉时间的理论依据和凉炉打水量的控制

(1)降料面时间控制。降料面过程中,停炉燃烧总焦炭量360吨,取平均吨焦风耗风量为2750Nm3/t,需要停炉总风量为990000Nm³,考虑其他高炉以往的经验需以过剩系数1.20,降料面过程中总耗风量1188000Nm³, 取平均风量为1600m3/min,则降料面总时间在12.5小时左右,料线20.2米(风口中心线)。

(2)凉炉打水量的控制。根据国内外高炉大中修凉炉冷却实绩,采用水淹法凉炉,需要冷却总水量约等于炉容的0.8倍,本次凉炉水量1090*0.8=915吨,而考虑本次中修凉炉,要尽量减少对炉缸耐材的损坏,应该严格控制打水量。

3 降料面操作

(1)7月23日12点小休风后送风,前期仍按全焦冶炼,高炉正常操作,炉温按0.8~1.0%控制,碱度按1.05~1.10严格控制,16点盖面焦加完,高炉停止上料,开始进入降料线过程,期间顶温按350~420℃控制,同时开炉顶蒸汽及相关安保氮气。

(2)进入降料线过程后严格按风量要求操作,前期回收煤气,随着料线降低,压差降低、风量不断上升时,及时把风量减至规定不超2200 m³/min的风量,同时适当降低顶压。19:38料线超过10米开始放散煤气,切断高炉本体与重力除尘器之间煤气通路,同时降风量至1600 m³/min。

(3)22点以后顶温度上升至450℃的过高温度,出现打水控制不住顶温并且炉内频繁出现爆震,进一步减小风量至1200 m³/min,保证顶温控制在420℃以下,保证安全。

(4)在降料面期间值班室主要操作参数1小时记录一次,发生爆震时,随时记录风压、风量、顶压的变化。

(5)在2点左右,高炉炉墙粘结物熔化后向下滴落,堵塞风口,影响进风,当班工长组织炉前工捅风口,保证了风口全开。

(6)5点40分,部分风口前已无焦炭,此时料面局布降到风口。

(7)在降料面期间共出铁282吨,与理论铁量321吨亏铁39吨,基本满足要求。最后一次铁在3点20分改成大钻头(Ø60)开出,由于不放残铁,适当喷吹铁口,确保出尽渣铁。

(8)休风:在确认料面已降至风口带、渣铁排净后,按技术操作规程做相关停风及停气后续手续,停风前将炉顶打水关死,6点30分休风完成。

4 打水凉炉、喷涂、扒炉操作

凉炉在高炉休风后12小时以后进行的。休风后高炉打开炉顶二人孔进行自然通风凉炉,下部卸下所有吹管、用木塞堵严20个风口,并用钢钎顶住焊好固定,所有风口波纹管装好盲板。

4.1 炉顶打水操作

(1)准备打水凉炉前用开口机再次把铁口孔道钻通,等开始打水3小时后,用吹氧管插入孔道5分钟,拔出后不发红,即插入热电偶用以打水冷却过程监控。

(2)根据国内外高炉大中修凉炉冷却实绩,采用水淹法凉炉,需要冷却总水量约等于炉容的0.8倍,本次凉炉水量1090*0.8=915吨,而考虑本次中修凉炉,要尽量减少对炉缸耐材的损坏,应该严格控制打水量。

(3)炉顶打水启用后。为安全起见,开阀门时应使水量由小到大,初期安排3根枪(10分钟 切换一次方向),打水压力1.5公斤,8小时后安排2根枪打水,(10分钟 切换一次方向,打20分钟,停10分钟),恢复打水时要逐步提到1.5公斤,不能一下子开全,如打水作业过程中发生爆鸣,立刻停止打水。

(4)在打水期间,专人负责记录铁口电偶温度,当铁口电偶温度降至100℃,停止炉顶打水。待铁口电偶温度缓慢上升后,再次开启炉顶打水。

(5)当铁口电偶温度再下降至100℃左右,不再缓慢上升了,炉顶打水凉炉结束。

4.2 风口打水凉炉操作

风口打水降温即从风口伸水管至高炉中心打水来凉炉(在炉顶打水降温结束,若料面温度超过60℃,铁口电偶超过100℃,还需风口打水,作为凉炉辅助手段)。

(1)使用风口打水枪、安装轴流风机排蒸汽,拆卸20个风口小套,采取边打水边抽蒸汽。

(2) 风口共设5根打水管打水降温:距炉缸内壁0.7m以内禁止打水,以保护炉缸碳砖受到水的浸泡。

(3)在打水期间,专人负责记录风口和铁口电偶温度及打水量统计,当铁口电偶温度再降至100℃,停止风口打水。待铁口电偶温度上升较为缓慢时,再次开启风口打水。停开水可结合风口观察的焦炭情况灵活调整。

(4)炉内温度、煤气浓度、氧气浓度达到要求,即煤气CO浓度小于50ppm,温度小于40℃,凉炉结束。这个过程花了约1天时间。

4.3 喷涂造衬

(1)根据高炉炉内工艺特点,改善高炉操作类型,提高高炉产量和降低高炉消耗,保证喷涂后能在1年内时间内保持合理炉型。

(2)降料面后需对炉墙进行清理,采用湿法喷注技术造衬。

(3)喷涂厚度控制在150~200mm,反弹料:<5%。(预计喷涂面积约1200平方,约使用喷涂料150吨。)

喷涂从搭建圆盘、清理炉墙、喷涂造衬约用了二天时间。

4.4 炉缸清理

此次炉缸清理要求对炉缸残留物(喷涂反弹料、焦炭、残渣、残铁),进行全面清理,直至到达铁口中心线平面。主要操作方法是通过炉顶人孔吊入二台小型挖机,通过挖机清理炉缸,并通过风口装入金属材质提升机进行快速搬运炉缸炉缸残留物。扒炉工作共进行了3天时间,对铁口平面以上全部清理干净,为高炉顺利开炉创造了良好条件。

5 烘炉、装料、开炉

炉缸清理结束后利用一个班的时间安装风口导管和铁口导出管进行烘炉,烘炉进行的48小时。凉炉8小时后进行装料作业准备点火开炉。

5.1 开炉前应具备的条件

(1)热风炉正常,达到950℃左右温度。

(2)高炉水、电、气到位,压力流量符合要求,各流量计误差要求在允许范围之内。

(3)炉料、燃料、熔剂按规定堆放,1#、2#料场、焦炭筒仓要合理安排,保证供料稳定连续,烧结连续生产运行正常,供料系统正常。

(4)炉前具备出铁水的条件。

(5)高炉、热风炉机械设备控制系统、仪器、仪表监控系统调试结束,运行正常。

(6)炉前渣铁处理系统施工结束,具备出铁、冲渣条件。

(7)上料系统联动试车4小时以上无故障;炉顶布料设备调试结束,运行正常。

5.2 开炉准备工作

(1)做好人员安排,各岗位所有操作与维修人员应参与验收、试机,确保设备正常运转,并熟悉操作。高炉系统各岗位人员进入正常倒班工作状态。

(2)高炉所属的系统:鼓风机、热风炉、重力除尘器、布袋除尘、高炉本体、炉前设备、上料设备、炉顶设备、槽下设备、循环水泵、冲渣、保安水系统等各种设备都必须经过严格的验收、试机,确保设备正常运行。

(3)各种热工计量监测仪表、计算机控制系统、联系信号按规定经空负荷联动试车验收合格和移交完毕,都能投入正常运行。

(4)值班室对放风阀、炉顶放散阀、高压阀组、混风阀、煤气净管全封闭盲板阀、眼镜阀等各阀多次试车操作,并作好标记。蒸汽包、氮气管道通往高炉各部位,也应作好标记。热风炉煤气阀、热风阀、冷风阀、烟道阀、煤气和空气调节阀、混风阀、废气阀、燃烧阀、重力除尘器切断阀、布袋除尘等各阀多次试操作,调节好限位,并作好记录,氮气管道、蒸汽包通往煤气管道各部位的阀门也应作好标示。各冷却器的阀门及进出水管均应做好标示,要求挂牌。

(5)炉顶各人孔、除尘器人孔均已关闭密封,炉顶放散阀和重力除尘器放散阀打开。

(6)准备好各种生产用的工具材料、备件等;炉前小型挖机到位。

(7)开炉使用的铁水罐准备好。

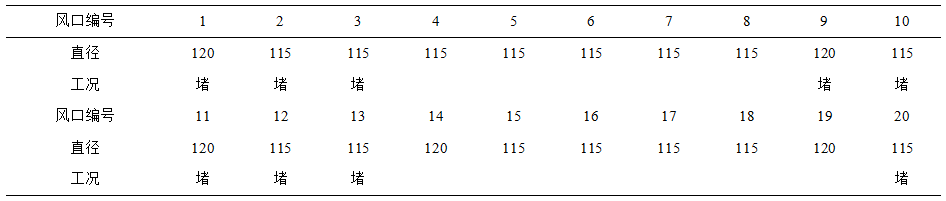

5.3 开炉风口布置

(1)风口布置:

风口总面积:0.2205m2

标准风速:196m/s

复风东铁口出铁,选用铁口两侧11个风口送风,东铁口6个,西铁口5个,其余风口用瓷盆堵严,严禁吹开。

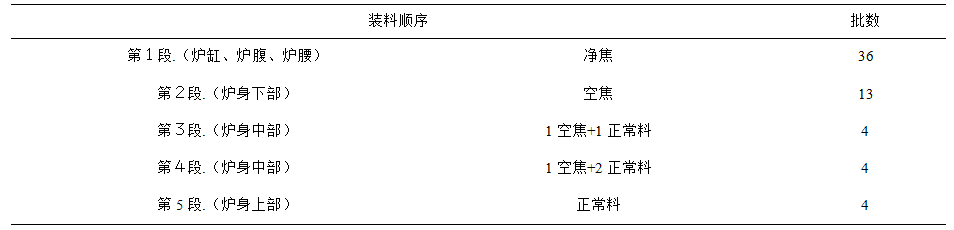

5.4 开炉料及后续料

(1)开炉参数

焦炭:干熄厂焦

熔剂:硅石、白云石、蛇纹石

正常料矿批:12.5t

正常料焦比:0.860t/t,全炉干焦比:3.9t/t;

全炉碱度0.65倍,正常料碱度1.06倍,镁铝比≥0.55,开炉第一炉炉温按3.5%控制;

炉料压缩率:净焦16%,空焦14%,正常料12%;

料线:2000mm。

若开炉料计算体积与实际装料体积有出入时,则以增减正常料段调节。

(2)装料顺序:加少量枕木(约100m³),炉料总体积987m³,入炉料批数根据枕木体积微调最后的正常料。

(3)料制和装料角度

布料顺序:OO↓CC↓

第一段,净焦:17º

第二段,空焦:17º

第三段,空焦+正常料

C 24 22 20 O 23 21

α3 3 3 α 3 3

第四段,正常料:

C 27 25 23 O 25 23

α 3 3 3 α 3 3

开炉后的后续料:

C 29 27 25 O 27 25

α 3 3 3 α 3 3

视开炉后风量及开风口情况,逐步扩大角度、增加环数。

装炉操作、开炉点火操作

经过8天紧张停炉、凉炉、喷涂、扒炉、烘炉、装料后,于7月31日20点18分高炉顺利点火开炉。

初始风量按照100m3/min风量一个风口进行送风,11个风口即1100 m3/min风量进行。风压控制在120kPa进行控制,由于缸炉填充枕木开炉,送风后很快就开始下料,开炉第3天高炉各项操作参数基本正常,开炉第6天日产量达到3700吨以上生产水平。

6 结语

(1)沙钢5号高炉本次停炉重新喷涂造衬快速处理炉况取得成功,为以后高炉长时间炉况不顺、操作炉型遭到不可逆破坏找到了一种快速处理炉况、快速恢复合理操作炉型的新方法。

(2)本次5号高炉停炉采用二段式降料线方式,在料线降到10米前,采用回收煤气方式,料线10米以上采用放散煤气方式,既实现安全快速、又达到了环保要求。

(3)本次5号高炉炉缸清理较为彻底,干净、透液、透气的炉缸是高炉可以不用放残铁、实现快速开炉达产达标的关键。

(责任编辑:zgltw)