-

宋家兵 金有祥 査 明

(昆钢新区烧结厂)

摘 要 为实施厚料层烧结,昆钢新区进行了300m2烧结机台车栏板升高改造。针对改造后栏板使用不久就出现大量开裂变形、松动脱落等问题,经过受力分析找出原因及采取相应对策后,又先后两次对栏板结构进行优化设计改造,使用6个月未出现开裂及过松等问题,改造取得圆满成功,确保烧结生产。

关键词 厚料层烧结 栏板开裂变形 优化结构 设计改造成功

1 前言

随着国内大型钢铁企业厚料层烧结理论得到验证,近年来新建大型烧结机台车栏板高度大都达到了750~850 mm。增加烧结机布料厚度,同时改善料层透气性可以显著提高烧结成品率,优化烧结料上下层质量分布,改善烧结矿质量,优化入炉烧结矿的粒度组成。随着自动蓄热作用的强化,降低烧结燃料消耗的同时,还可降低烧结矿氧化亚铁的含量、提高烧结矿的还原性能。

其中烧结台车栏板作为料层升高的主要部件,承受了烧结生产工艺过程中的交变负荷。其材质、结构设计、制造工艺不合理均会造成了栏板变形,极易发生开裂、甚至脱落卡阻烧结机运行等问题。本文介绍新区烧结厂300m2烧结机台车栏板运行过程中的交变负荷变化情况,且介绍新区烧结厂一代栏板到目前三代栏板使用的情况及其结构分析。

1.1 烧结机栏板加高改造的前因

新区烧结厂300m2烧结机与2500m³高炉需求不匹配,一直处在全力状态,且高炉产能还有余力提高产能,所以从各方面想办法提高烧结产能是新区烧结厂一直以来的共识。厚料层烧结操作有利于提高风量利用率,提高烧结矿强度,降低亚铁含量,增加矿的还原性。一般表层烧结矿质量较差强度偏低,料层厚度越薄表层烧结矿影响比重越大,在降低烧结成品率的同时还影响烧结矿整体强度和粒度,不利于高炉稳定顺行。因此,新区烧结厂2017年实施了对300m2烧结机台车栏板进行加高改造以实现厚料层烧结。栏板高度从原来700 mm提高到800mm,相应给料装置、松料棒、点火炉、机尾等全部提升100 mm。提高料层厚度后,对比2016年产量和2018年产量,烧结生产率得到了约3%的提高。

1.2 栏板升高后烧结台车表现出的问题

因改造实施过程时间紧,任务重,且前期对加高栏板的结构、受力及加工工艺认识不足。栏板使用仅三个月后就出现了裂纹,严重时出现脱落,卡阻烧结机的现象。其使用寿命过短,平均全国正常换台车<2台/月,而2017年最多达到了6台/月。已经影响到了烧结的正常生产。所以有必要对栏板的材质、结构、制作工艺进行全面分析。

2 从一代栏板分析开裂原因

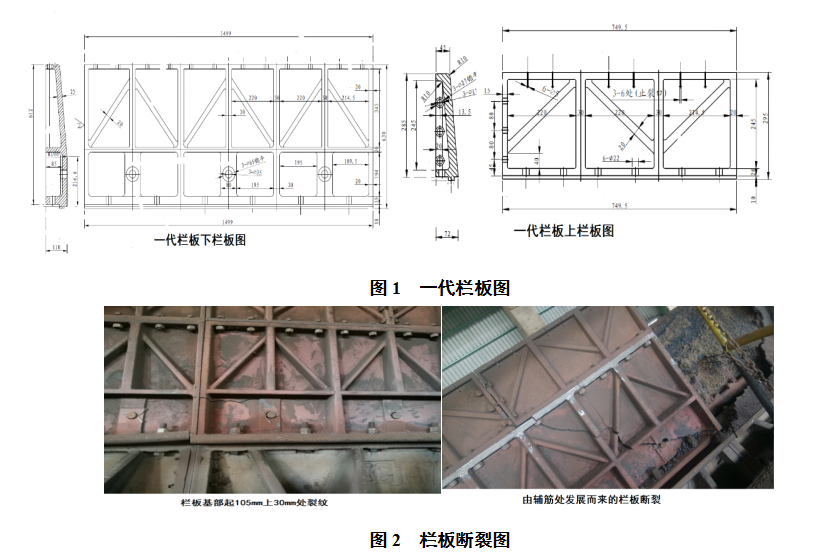

2.1 一代栏板结构(分体结构,上栏板2块,下栏板1块)

一代栏板结构见图1。

2.2 交变热应力影响

热应力是设计和使用中的主导应力,复杂多变。栏板垂直方向温度分布很不均匀,产生复杂的交变热应力。同时台车在冷热状态下循环工作,产生很大热疲劳,800~1000℃冷却到60℃。

一方面受烧结反应产生热能影响。在整个烧结过程中,栏板受热变形位移沿中心面对称布置,栏板内侧与物料接触温度高,外侧低,侧栏板产生向外的挠曲变形,且两侧向中间合拢。在整个烧结过程中,下栏板底面与背面过度处应力水平均较高,此处有一定应力集中现象,在各个不同时刻,下栏板孔缘处也有一定的应力集中。

另一方面从上而下,受热区沿栏板横向分布的带状区域。即此区域先被加热,升温快,温度高,材料受热膨胀,其他区域相对冷,膨胀小,因此加热区受压应力作用,加热区移动,原位置迅速降温(因抽风冷却),其他相对降温慢的区域产生拉应力。因上部栏板有倾角存在,使其无论受热还是受冷影响大于垂直面。一般烧结过程停止于铺底料层上表面,也是栏板105mm以上20~30mm位置,此高度是带状区域最后受热区,105mm垂直区与蓖条水平,是非加热区,烧结过程完毕后,加热区受气流影响迅速降温收缩,而与蓖条水平的非加热区受热影响小,温度低,且本身是垂直面,受冷却气流影响小,材质收缩缓慢,这就使加热区与非加热区产生巨大拉应力,集中在105mm拐角处。由于烧结过程循环,栏板内应力也呈循环性,燃烧带附近应力水平均较高,栏板冷热交替,交变应力产生疲劳开裂。加强筋在外,受冷热滞后栏板面层,且不接触物料,受影响小,膨缩速度小于面层。筋板与面层拉应力产生,且受热与受冷时的受力方向相反。

因此,一个烧结循环过程栏板加强筋处2次拉应力影响;105mm高度拐角处受一次拉应力影响,栏板在循环应力作用下疲劳极限产生裂纹。

2.3 栏板设计结构分析

主要体现在筋板的形状与布置,一代栏板其筋板设计为纵向主筋,两侧斜撑辅筋,主筋与辅筋厚度相差10mm和高度相差10mm,这也造成了冷热交替中热胀冷缩尺寸不同产生应力。相对薄弱的辅筋首先因达到疲劳极限而开裂。

2.4 一代栏板设计未充分考虑台车翻转冲击影响

台车运转中在头尾轮翻转,尤其在尾部翻转,其所带烧结饼滑落过程对栏板造成挤压,振动等,栏板如存在缺陷则多在机尾发生断裂脱落。

台车栏板升高改造后,因升高而其固定螺栓所承受的扭转力矩加大。主要是由于所盛物料重量增加,栏板加高使扭转力臂加长,但栏板与台车固定结合面不能做相应加大,栏板的稳定性对比改造前降低。此次改造的一代栏板分为上下两段,设计明显不合理处是上下栏板结合螺栓紧固面未作加工处理,存在铸造斜面,致使上下栏板无法紧固到位,加力情况下会直接造成螺栓弯曲,或拉裂螺孔成为开裂起点,这也是上部小栏板容易开裂脱落的一个原因。

2.5 制造工艺影响

材质选型为QT450-10。铸态下:QT450-10基体组织中,珠光体<30 %,磷共晶<1 %范围内,基体组织的变化对球铁件力学性能影响不大,起决定作用的是石墨的球化率。

一代栏板制造由于工期短,工艺差,铸件均未能进行彻底的退火处理,所以其本身的内应力也是造成短期内发生开裂的主要原因。

2.6 使用效果

一代栏板3个月大部分台车栏板加强筋处微裂纹,4个月后拐角处也出现,6个月后扩展,伴随有零星断裂现象。

3 二、三代栏板的改进及使用效果

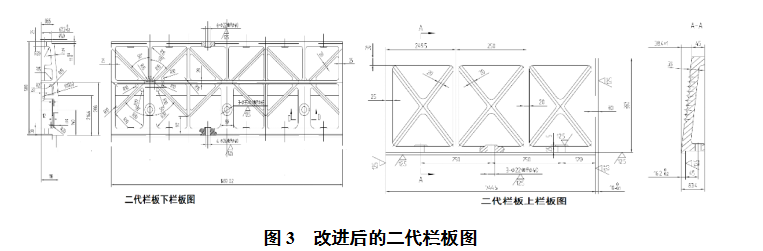

二代栏板仍旧采用与一代相同分体结构,上栏板2块,下栏板1块,主要改进了下栏板的筋板布置,使其厚度及高度均得到了加强,但上栏板高度改为397mm,占栏板高度44%,虽然连接螺栓孔均有加工平面,能确保螺栓的贴合度,但使用过程中上栏板受限于栏板厚度紧固力远小于翻转力矩,所以上栏板外倾、松动脱落的几率很大,将连接螺栓等级由8.8级提升到12.9级仍旧存在易松动问题,难以杜绝外倾发生。其下栏板筋板布置合理,使用6个月后只有部分栏板出现微裂纹。

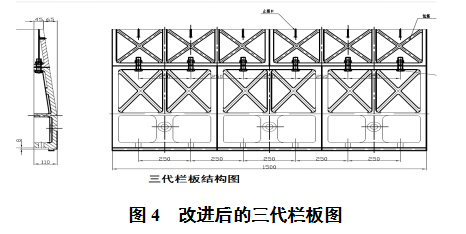

三代栏板进一步改进,上栏板仍为2块,下栏板改为3块,筋板布置得到加强。上下栏板间压缝用螺栓把结,上下相互制约。下栏板设计为3块,其每块下栏板周围均设计有边筋,相当于中部纵筋加强1倍强度,且小块设计其应力分散,能够提高抗疲劳强度,第一道横筋高度调调低10mm,接近承载105mm处热应力变化。上栏板2块,高度降为290mm,外倾力和紧固力相对平衡,上栏板外倾得到控制,且上栏板上侧不设边筋,有利于应力释放。目前是使用效果最好的结构,6个月未发生任何裂纹,预计栏板寿命可以大于2年。

4 结语

(1)解决台车栏板开裂不在于材质,QT450-10已能够达到需求。关键在于球化率>85%,同时必须做退火处理。

(2)解决台车栏板开裂的关键是通过优化烧结台车栏板的结构,分析热应力变化的前提下改进结构,加强105mm高度的筋板结构,105mm高度拐角处加筋并加大圆角过度,能够有效提高栏板疲劳强度,延长栏板使用寿命。

(3)分体结构能够提高铸造质量的稳定性,但上下栏板比例要适中,上栏板高度不应超过栏板总高的30%。

(责任编辑:zgltw)